在工业自动化技术中,远程IO模块(Remote IO Module)与可编程逻辑控制器(PLC)这是2个核心部件,在控制和数据采集层面起着重要作用。尽管它们都用于连接和操作设备和感应器,但它们的作用、主要用途和工作方式有明显的差异。本文将探讨远程IO模块与PLC间的关键区别。

远程IO模块

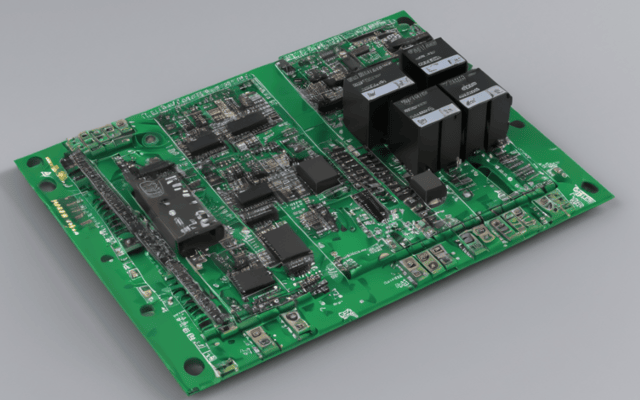

远程IO模块是一种用于扩张PLC或其它控制器的输入/损害输出设备。它通过工业网络(如PROFINET)、Modbus TCP等。)与控制板通讯,负责收集现场设备的输入信号与执行导出控制编码。

PLC是一种专门用来工业控制的计算机,具有极强的逻辑控制和处理量。它通过编程完成工业过程的机械自动化。

远程IO模块

借助控制板:远程IO模块需要和PLC或其它中间控制器通讯,通过网络将获取到的数据传输到控制板,并在控制板开展逻辑处理后推送控制编码。

分布式布局:一般安装在设备当场,接近传感器和执行器,以减少传送数据位置和延迟。

传送数据:借助网络协议开展传送数据,如PROFINET、EtherCAT、Modbus TCP等,适用实时动态互换。

PLC

单独控制:PLC能独立实行控制任务,根据事前编程思路开展信号分析和决策。

集中控制:一般安装在控制箱里,依据有线连接或网络与远程IO模块、传感器和执行器进行通信。

多任务处理:可同时处理数据采集、逻辑函数、准时操作、通信管理等几种任务。

远程IO模块

拓展IO级别:当PLC当地IO级别不足时,远程IO模块能够提供拓展,提升IO综合容积。

分布式控制系统:在各类或分布式控制系统内,根据远程IO模块进行现场数据采集和控制,减少了布线的复杂性和成本。

模块化:适用务必灵便拓展和模块化的应用场景,可根据需要调整IO模块。

PLC

单独控制任务:适用生产线自动化、流程管理、运动控制等独立实行繁杂操作任务的地方。

集中自动化控制:在集中控制系统内,PLC作为核心控制板,对每个远程IO模块和现场设备进行监管和协调。

高可靠性和稳定性要求:适用电力、石化、制造业等需要高可靠性和稳定性的工业环境。

远程IO模块

配备简易:主要通过工程软件开展参数配置,定义IO通道的类型和通信地址。

借助PLC编程:逻辑控制与处理在于PLC程序,远程IO模块自身不用编程。

PLC

繁杂编程:需要用到专门编程语言(如梯形图、功能块图、结构化文本等)开展逻辑控制和功能实现。

各种开发工具:不同品牌的PLC一般配置专有的编程软件和调试工具,功能丰富,编程优秀。

远程IO模块

网络通讯:借助工业网络协议与PLC或控制板进行通信,提供多种协议,以满足不同的系统需求。

互操作性:需要适应PLC,一般由同一品牌或支持同一协议的设备组成,以确保互操作性。

PLC

多种插孔:有多种通信接口和协议支持,如串口通讯(RS-232/485)、以太网、现场总线(Profibus、CAN等)。

一般适应性:能适应各种类型远程IO模块、传感器和执行器,达到不同厂家及系统的需求。

远程IO模块和PLC在工业自动化中起着重要作用。远程IO模块专门从事数据采集和传送数据,借助PLC开展逻辑处理和控制决策;PLC有着强大的逻辑控制和处理量,能够独立实行繁杂的控制任务。二者的融洽使工业自动化技术更加高效、可扩展、平稳。了解它们之间的差别和相互关系,有益于工程师在系统设计和应用中做出更好的挑选。